नालीदार कार्डबोर्ड की बंधन शक्ति को बेहतर बनाने के लिए चिपकने वाले पदार्थ के गुणवत्ता सूचकांक का आकलन कैसे करें वेलेंटाइन डे बॉक्स चॉकलेट

नालीदार कार्डबोर्ड की चिपकने की क्षमता मुख्य रूप से चिपकने वाले पदार्थ की गुणवत्ता और नालीदार कार्डबोर्ड उत्पादन लाइन की साइजिंग गुणवत्ता पर निर्भर करती है।वेलेंटाइन डे के लिए चॉकलेट का डिब्बा

चिपकने की गुणवत्ता वैलोनिया चॉकलेट बॉक्स

चिपकने वाले पदार्थ की गुणवत्ता मुख्य रूप से चिपकने वाले पदार्थ के निर्माण प्रक्रिया की खूबियों और खामियों और उपयोग किए गए कच्चे माल की गुणवत्ता पर निर्भर करती है। चिपकने वाले पदार्थ में प्रयुक्त मुख्य कच्चा माल स्टार्च है, और आमतौर पर औद्योगिक ग्रेड से ऊपर का कॉर्नस्टार्च इस्तेमाल किया जाता है। यदि निम्न-श्रेणी के स्टार्च का उपयोग किया जाता है, तो इसकी कम गुणवत्ता और प्रोटीन एवं वसा जैसी अधिक अशुद्धियों के कारण, यह अधिक कास्टिक सोडा की खपत करेगा, जिससे चिपकने वाला पदार्थ अस्थिर हो जाएगा, और चिपकाया गया नालीदार कार्डबोर्ड आसानी से नमी सोख लेगा, और चिपकने वाले पदार्थ में बड़े स्टार्च कणों और अशुद्धियों के साथ जेल बनने की संभावना बढ़ जाएगी, जिससे इसकी तरलता खराब हो जाएगी। वॉलमार्ट के डिब्बाबंद चॉकलेट

ठोस पदार्थ की मात्रा, प्रारंभिक चिपचिपाहट, श्यानता, चिपकाने का तापमान आदि चिपकने वाले पदार्थों की गुणवत्ता मापने के महत्वपूर्ण संकेतक हैं: 36 पीस गोडिवा चॉकलेट का बॉक्स

1. ठोस सामग्री अमेज़न चॉकलेट गिफ्ट बॉक्स

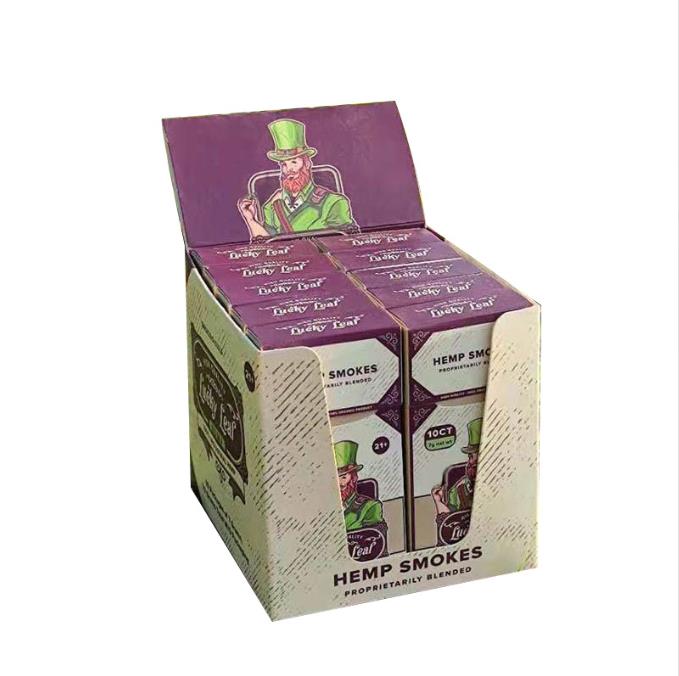

चिपकने वाले पदार्थ की ठोस मात्रा उपकरण की सटीकता, चलने की गति और बेस पेपर की वास्तविक स्थिति के अनुसार निर्धारित की जानी चाहिए। जब हाई-स्पीड वाइड-विड्थ नालीदार कार्डबोर्ड उत्पादन लाइन की गति 200 मीटर/मिनट या उससे अधिक हो जाती है, तो चिपकने वाले पदार्थ की ठोस मात्रा अधिक होनी चाहिए। पानी और स्टार्च का अनुपात आमतौर पर 2.5:1-3:1 के बीच होता है। चिपकने वाले पदार्थ की ठोस मात्रा जितनी अधिक होगी, उसमें नमी उतनी ही कम होगी। कम मात्रा में गोंद नालीदार कार्डबोर्ड के चिपकने को सुनिश्चित कर सकता है; और नालीदार कार्डबोर्ड प्रसंस्करण की प्रक्रिया में नमी का परिवर्तन कम होता है, जिससे नालीदार कार्डबोर्ड के मुड़ने को कम किया जा सकता है। यदि कंपनी के उपकरण की सटीकता कम है, वाहन की गति धीमी है, और बेस पेपर आसानी से आर-पार दिखाई देता है, तो चिपकने वाले पदार्थ की ठोस मात्रा कम होनी चाहिए, अन्यथा इससे नालीदार कार्डबोर्ड का गोंद निकलना, पेस्ट लाइनों का जमना और लाइनों का फटना जैसी गुणवत्ता संबंधी समस्याएं उत्पन्न हो सकती हैं। प्रीरोल सिगरेट के डिब्बे

2. प्रारंभिक टैक उपहार के लिए सबसे अच्छा चॉकलेट बॉक्स

नालीदार कार्डबोर्ड के आसंजन को सुनिश्चित करने और मशीन की गति बढ़ाने के लिए प्रारंभिक चिपचिपाहट महत्वपूर्ण है। नालीदार कार्डबोर्ड के उत्पादन में, आधार कागज के पूर्व-तापन क्षेत्र को बढ़ाकर, या चिपकने वाले पदार्थ को बनाते समय क्रॉसलिंकिंग एजेंट मिलाकर, मुख्य भाग और वाहक टैंक में क्रमशः बोरेक्स मिलाकर, और चिपकने वाले पदार्थ की ठोस मात्रा बढ़ाकर, लेपित चिपकने वाला पदार्थ थोड़े समय के भीतर ही चिपकने वाला बल उत्पन्न करना शुरू कर देता है, और यह बल कागज के रेशों को नष्ट कर सकता है। वेलेंटाइन डे के लिए सबसे अच्छा चॉकलेट बॉक्स

3. श्यानता सर्वश्रेष्ठ उपहार चॉकलेट बॉक्स

चिपकने वाले पदार्थ की श्यानता जितनी कम होगी, उसका बहाव उतना ही बेहतर होगा। चिपकने वाले पदार्थ की तरलता उसकी पारगम्यता, चिपकने की एकरूपता और गोंद की मात्रा निर्धारित करती है, जो मशीन की गति, कार्डबोर्ड के आसंजन, समतलता और मजबूती को सीधे प्रभावित करती है। इसके अलावा, यह जरूरी नहीं है कि चिपकने वाले पदार्थ में स्टार्च का अनुपात जितना अधिक होगा, उसकी तरलता उतनी ही खराब होगी; उच्च ठोस सामग्री वाले चिपकने वाले पदार्थ भी तैयारी प्रक्रिया को समायोजित करके बहुत कम श्यानता बनाए रख सकते हैं। सामान्य परिस्थितियों में, परिसंचरण के दौरान परिसंचरण पंप से गुजरने पर चिपकने वाले पदार्थ की श्यानता हर बार कम होती जाती है। इस समय, इसे नए बने चिपकने वाले पदार्थ के साथ मिला देना चाहिए।

4. जिलेटिनाइजेशन तापमान

जिलेटिनाइजेशन तापमान से तात्पर्य स्टार्च बाइंडर को पेस्ट में बदलने के लिए आवश्यक प्रारंभिक तापमान से है। बाइंडर का जिलेटिनाइजेशन तापमान उच्च गति उत्पादन बनाए रखने के लिए एक महत्वपूर्ण कारक है। बाइंडर के जिलेटिनाइजेशन तापमान की समस्या को हल करने के लिए, कास्टिक सोडा की मात्रा और ताप विधि को समायोजित करने के अलावा, कुछ उपयुक्त योजकों को मिलाकर भी समान प्रभाव प्राप्त किया जा सकता है। जिलेटिनाइजेशन तापमान बहुत कम नहीं होना चाहिए, अन्यथा यह परिसंचरण के दौरान चिपकने वाले पदार्थ के जिलेटिनाइजेशन का कारण बनेगा और चिपकने वाले पदार्थ की तरलता को प्रभावित करेगा। चिपकने वाले पदार्थ के जिलेटिनाइजेशन तापमान को मौसमी परिवर्तनों के अनुसार समायोजित किया जाना चाहिए। सर्दियों में, जिलेटिनाइजेशन तापमान को 55-60 डिग्री सेल्सियस तक कम किया जा सकता है।°गर्मियों में, जिलेटिनाइजेशन तापमान को 61 डिग्री सेल्सियस तक समायोजित किया जा सकता है।°सी -66°C.

नालीदार कार्डबोर्ड उत्पादन लाइन की साइजिंग गुणवत्ता

यूरोप और संयुक्त राज्य अमेरिका में, नालीदार बक्सों की गुणवत्ता की जाँच का सबसे महत्वपूर्ण तरीका नालीदार बोर्ड की गोंद रेखा की चौड़ाई की जाँच करना है। मानक माप यह है कि गोंद की स्थिति सटीक हो, गोंद पूरे खांचे पर समान रूप से और चिकनाई से लगा हो, गोंद रेखा स्पष्ट रूप से दिखाई दे, और नाली से गोंद का कोई पार्श्व उभार न हो, और गोंद के कोई निशान न हों।

खराब साइजिंग मुख्य रूप से नालीदार बोर्ड उत्पादन लाइन की उपकरण स्थिति, चिपकने वाले पदार्थ की गुणवत्ता और आधार कागज की गुणवत्ता से संबंधित है।सिगरेट पैकेजिंग बॉक्स

गलत साइजिंग के कारण होने वाली सामान्य गुणवत्ता संबंधी समस्याएं मुख्य रूप से निम्नलिखित पहलुओं में प्रकट होती हैं:

1. टपकते गोंद की घटना

ऊपरी रोलर पर कागज के टुकड़े, स्टार्च के गुच्छे और अन्य बाहरी पदार्थ जैसी गंदगी जमा हो जाती है, या रोलर की सतह पर मौजूद कोशिकाओं में बाहरी पदार्थ जमा हो जाते हैं, जिससे ऊपरी रोलर पर गोंद ठीक से नहीं लग पाता और बहुत कम मात्रा में गोंद लग पाता है। गोंद लगाते समय गोंद आसानी से गिर जाता है, नालीदार ऊपरी भाग पर गोंद ठीक से नहीं लगता और गोंद टपकता रहता है। ऐसे नालीदार कार्डबोर्ड की सतह पर ऊपरी कागज और अंदरूनी कागज के बीच परतें उखड़ने के निशान दिखाई देते हैं, जिससे कार्डबोर्ड की संपीडन शक्ति, किनारों की संपीडन शक्ति और चिपकने की शक्ति सभी कम हो जाती हैं।

जब ऊपरी रबर रोलर और निचले नालीदार रोलर के बीच का अंतर बहुत अधिक होता है, तो ऊपरी रबर रोलर निचले नालीदार रोलर को छू नहीं पाता है, और नालीदार शिखर पर पर्याप्त चिपकने वाला पदार्थ नहीं होता है।

2. आसंजक अनुप्रस्थ प्रक्षेपण घटना

यदि चिपकने वाले पदार्थ की चिपचिपाहट बहुत अधिक है; यदि यह बहुत कम है या इसमें बोरेक्स की मात्रा बहुत अधिक है, तो उत्पादन लाइन के तेज गति से चलने पर चिपकने वाला पदार्थ आसानी से पार्श्व रूप से फैल सकता है, जिससे कार्डबोर्ड मुड़ सकता है या नरम हो सकता है, और कार्डबोर्ड का बंधन, पार्श्व दबाव और संपीड़न शक्ति कम हो जाएगी।

पोस्ट करने का समय: 20 जुलाई 2023